扩展功能

文章信息

- 冯玉涛, 张梦怡, 秦会来, 张先忠, 康艺璟.

- FENG Yutao, ZHANG Mengyi, QIN Huilai, ZHANG Xianzhong, Kang Yijing

- 基于模块化的新型装配式挡土墙结构设计与分析

- Modularity based structure design and analysis on novel assembled retaining wall

- 公路交通科技, 2025, 42(7): 99-108

- Journal of Highway and Transportation Research and Denelopment, 2025, 42(7): 99-108

- 10.3969/j.issn.1002-0268.2025.07.011

-

文章历史

- 收稿日期: 2024-10-08

2. 中铁长江交通设计集团有限公司,重庆 401121;

3. 重庆交通大学 河海学院,重庆 400074;

4. 中国建筑第二工程局有限公司,北京 100160;

5. 郑州航空工业管理学院 材料学院,河南 郑州 450046

2. China Railway Changjiang Transport Design Group Co., Ltd., Chongqing 401121, China;

3. Hehai Colloge, Chongqing Jiaotong University, Chongqing 400074, China;

4. China Construction Second Engineering Bureau Co., Ltd., Beijing 100160, China;

5. School of Materials Science and Engineering, Zhengzhou University of Aeronatutics, Zhengzhou, Henan 450046, China

装配式挡土墙是将整体浆砌或现浇挡土墙划分为几个构造单元,再将单元拆分为几个构件,构件提前预制后,通过特有的方式拼装成整体,使其达到传统挡土墙的支挡效果。装配式挡土墙具有施工工期短、机械化程度高、质量易控制等优点[1-3]。在“双碳”战略、标准化建设推动以及劳动力日趋紧缺的形势下,国家和地方政府出台了系列政策,以推动装配式建筑的发展。为响应国家号召和适应当下社会发展需求,提高挡土墙的装配化建造水平成为新时代基础设施建设发展的必然趋势[4-5]。

重力式挡土墙因其建造工艺简单、施工方便快捷、经济效益显著等,是我国工程建设挡防工程的首选挡土墙类型。但当墙体过高时,重力式挡土墙的材料消耗量大幅增加,经济优势急剧下降,故在地基承载力较强且边坡较低的条件下,重力式挡土墙的使用效果更为显著。目前,国内外关于重力式挡土墙装配化的文献主要集中在结构设计方面,从现有的装配重力式挡土墙构造设计来看,其结构多为箱型。福建三明市将乐县境内S204线的路基修复工程采用了箱型结构重力式挡土墙,极大地缩短了工期[6];钱塘江河口的陈汶港段海塘护坡采用空箱式挡土墙与缓凝成像技术相结合,更好地解决了海塘护坡防洪等问题[7];浙江某高速公路采用锚栓柱板型装配式挡土墙支挡工艺,取得了理想的工期效益和较高的经济效益[8]。此外,张立乾[9]研发了∏型装配重力式挡墙结构,通过将挡土墙结构单元支撑在下层肋板上,将肋板支撑在上下结构单元间的填土上,上层结构单元通过下层突起面板形成水平位移限定机制传递水平推力。李柏利等[10]提出了一种预制框式重力挡土墙及其构建方法,挡土墙由多层沿竖向相互拼合的预制框构成,上层预制框的两个相邻标准框体侧壁上预留插接槽,分别与下层预制框的两个相邻标准框体侧壁预留的插接部相插接。

综上,现有的装配重力式挡土墙构造设计主要以增加构件数量、减轻单个构件重量、采用榫卯结构连接等方式来实现装配化,其主要目的在于解决较大构件自重对运输和现场安装带来的不便[11]。因此,重力式挡土墙的装配化设计应综合考虑结构简单、运输安装便捷、强度可靠、整体性及稳定性优良等因素。为此,本研究开发了一种型式更优的装配重力式挡土墙结构,采用理正岩土对其结构稳定性进行分析;基于ANSYS Workbench建立有限元仿真模型,对墙体及各预制构件的受力情况进行模拟研究;通过工程示范应用,检验该装配式挡土墙的可靠性和安全性。

1 装配式挡土墙计算理论就挡土墙结构土压力分析而言,库伦土压力理论基于墙后填土破坏时的平衡条件,通过分析假定破坏面与相关的力平衡条件而求得墙背主动土压力。库伦侧向土压力计算中,主动土压力可按公式(1)计算。

| $ E_{\mathrm{a}}=\frac{1}{2} \gamma L H\left(H+2 h_0\right) K_{\mathrm{a}}, $ | (1) |

式中的Ka通过公式(2)得到:

| $ K_{\mathrm{a}}=\frac{\cos ^2\left(\varphi_0-\alpha\right)}{\cos ^2 \cos (\alpha+\delta)\left[1+\sqrt{\frac{\sin \left(\varphi_0+\delta\right) \sin \left(\varphi_0-\beta\right)}{\cos (\alpha+\delta) \cos (\alpha-\beta)}}\right]^2}, $ | (2) |

式中,φ0为墙后黏性土填料的综合内摩擦角;α为过墙背顶点的竖直面与墙背的夹角;β为填土表面与墙顶水平面的夹角;δ为墙背与填土之间的摩擦角。

土压力作用点至计算土层底面的距离按公式(3)计算。

| $ Z=\frac{H}{3}\left(1+\frac{h_0}{H+2 h_0}\right), $ | (3) |

式中,Ea为作用于挡土墙墙背上的主动土压力;H为挡土墙高度;Z为土压力作用点至所计算土层底面的距离;L为沿行车方向的挡土墙计算长度,可取单位长度;γ为墙背填料的重度;h0为附加均布荷载的换算土层厚度,可通过式(4)计算。

| $ h_0=q / \gamma, $ | (4) |

式中,γ为墙后填土重度;q为车辆荷载的附加强度。墙高小于2 m时,q=20 kN/m2;墙高大于10 m时,q=10 kN/m2;墙高在2~10 m之间时,q按直线内插法计算。

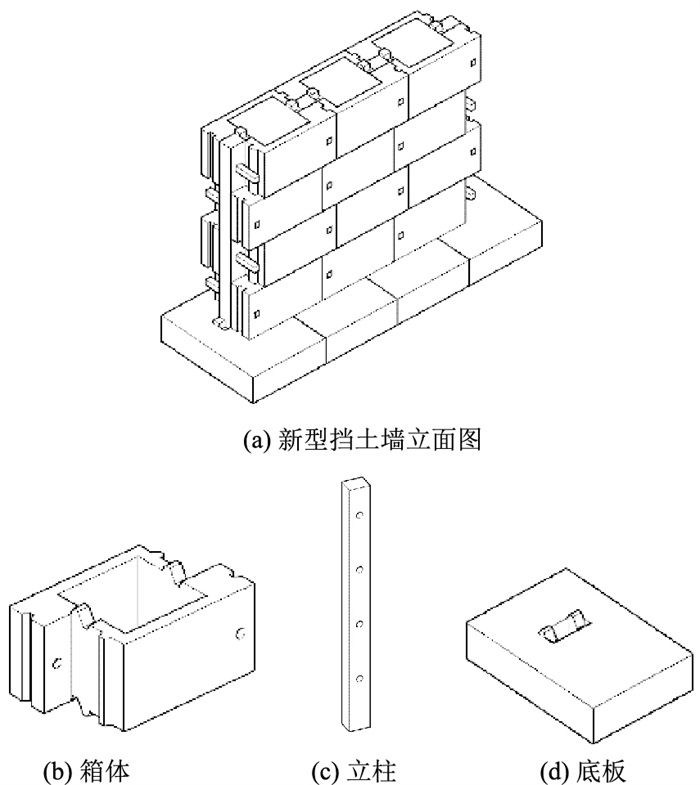

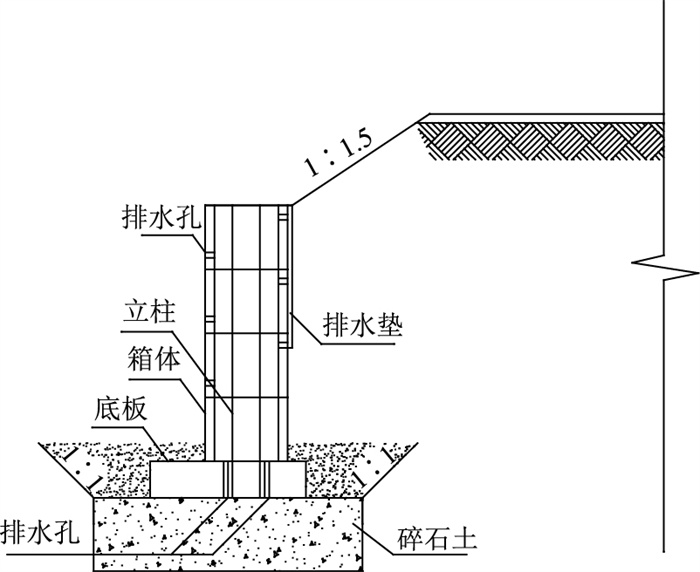

2 结构概况 2.1 结构设计新型挡土墙结构主要由预制箱体、立柱和底板等3种构件拼装而成如图 1所示。各构件均采用C30钢筋混凝土。视现场施工条件底板也可现浇。

|

| 图 1 装配式挡土墙结构概图 Fig. 1 Schematic diagrams of assembled retaining wall |

| |

(1) 箱体。构件尺寸选用1 450 mm×900 mm×700 mm,外观呈“Z”字形。箱体两侧设有卡榫,两侧卡榫相互约束,能有效提高结构的整体性。上层构件为下层构件绕水平轴线旋转180°得到,由于卡榫关于水平轴线旋转对称,所以在旋转之后依旧能够保证上下构件的正常拼接。同时由于两翼凸起关于纵向轴线旋转对称,所以能够使上下构件拼接时形成错缝;错缝在提高墙体整体性的同时也统一了模具,有利于批量化预制生产。拼接后两个箱体单元之间会形成一个用于安装立柱的空腔。各单元之间通过榫卯结构定位和限位,榫卯截面为呈60°的等腰梯形,在施工安装时相较于矩形榫卯具有更高的容错性。箱体选用空心结构有利于减轻构件自重,便于运输和现场拼装,拼装时通过加入填料增重。箱体两侧面设有用于安装螺栓的孔洞。

(2) 立柱。截面尺寸选用250 mm×200 mm,由底板凹槽处贯穿整个墙高,与底板连接后能显著提升箱体的抗倾覆能力。立柱上预留孔洞用于安装螺栓,以提高箱体与立柱的整体性。

(3) 底板。截面尺寸选用1 200 mm×1 700 mm×400 mm,设有榫卯及孔洞用于箱体定位和立柱安装。地基处理至设计高程后安装预制底板,底板顶部采用砂浆找平,再与箱体错位安装,砂浆在找平的同时也增强了与箱体的整体连接。

2.2 结构优势分析(1) 装配化程度高。与现有装配式挡土墙相比,新型结构预制单元少,装配率高,可实现箱体、底板和连接立柱的全装配化建造,有利于提高施工效率,也便于后期维护。

(2) 构件预制和吊装更便捷。箱体、立柱和底板均为中小型预制构件,体积分别为0.82,0.16,0.23 m3,取钢筋混凝土重度为25 kN/m3,对应的构件重量分别为20.40,3.88,5.78 kN。合理的尺寸设计在保障结构安全的同时,解决了预制、运输与施工过程中因构件自重过大而带来的不便,降低了对大型运输和吊装设备的需求。

(3) 连接方式更可靠。装配式挡土墙的质量通常由连接部质量决定,现有的装配式挡土墙拼装后常形成贯通的纵缝,极易形成墙体结构的薄弱面,尤其是在承受水平荷载时,易沿接缝发生位移或滑移,降低结构的稳定性。新型结构通过相邻层错缝拼装,避免了单元间的通缝,有利于水平荷载的分散布置,从而增强结构的抗剪能力和整体稳定性。

| 细目 | 新型装配式挡土墙 | 现有装配式挡土墙 |

| 构造方式 | 全预制或部分预制 | 部分预制 |

| 施工速度 | 安装快速,施工时间短 | 施工时间较长,需等待混凝土固化 |

| 质量控制 | 预制构件工厂化生产,质量可控 | 部分预制,受环境和工人技能影响 |

| 结构整体性 | 榫卯结构和错缝设计,整体性强 | 齐缝设计,结构整体性相对较弱 |

| 运输与安装 | 构件中空设计,便于运输与安装 | 预制构件较大,运输和安装困难 |

| 维护成本 | 榫卯结构易于后期更换和维护 | 后浇和焊接施工工艺不便于后期维护 |

| 环境影响 | 全预制减少了现场施工噪声与废弃物产生 | 部分预制对周围环境影响较大 |

此外,相同挡土墙高度(3.2 m)和节段长度(6 m)条件下,新型挡土墙C30混凝土用量13.3 m3,钢筋用量1.2 t;悬臂式挡土墙C40混凝土用量8.7 m3,钢筋用量1.8 t;扶壁式挡土墙C40混凝土用量8.1 m3,钢筋用量2.1 t。经分析比较,经济效益明显。

3 结构稳定性分析 3.1 模型与参数为检验新结构的稳定性和可靠性,采用库伦土压力计算理论,结合工程相关信息[12],对与该挡土墙相对应的整体现浇式结构进行稳定性验算,计算模型如图 2所示。

|

| 图 2 计算模型(单位:m) Fig. 2 Calculation model(unit: m) |

| |

由于新型挡土墙结构分为填料与混凝土2部分,所以与之对应的整体现浇式挡土墙的平均重度采用混凝土容重、填料容重与体积的加权平均重度,其中混凝土体积为10.9 m3,填料体积为4.4 m3,计算得到加权平均容重为23 kN/m3;根据《公路路基设计规范》(JTGD30—2015)H.0.1第11条,结合本研究建模挡土墙高度,车辆荷载取18.5 kN/m2,人群荷载取3 kN/m2,换算后的填土高度为1.2m;挡土墙在地基中墙趾埋深取0.6 m;设计参数如表 2所示。

| 物理类别 | 取值 |

| 回填土重度/(kN·m-3) | 18 |

| 回填土黏聚力/kPa | 1 |

| 回填土内摩擦角/(°) | 30 |

| 地基土重度/(kN·m-3) | 21 |

| 地基土黏聚力/kPa | 6.72 |

| 地基土内摩擦角/(°) | 42 |

| 基底摩擦系数 | 0.4 |

| 墙身材料重度/(kN·m-3) | 23 |

| 可变荷载换算土高度/m | 1.2 |

| 墙后填土层数 | 1 |

| 主动土压力增大系数 | 1 |

| 修正后地基土承载力特征值/kPa | 500 |

3.2 结果分析

在主动土压力、车辆和人群荷载作用下,计算结果如表 3所示。

| 验算项目 | 验算结果 | 结论 |

| 滑动力/kN | 32.559 | >1.3满足要求 |

| 抗滑力/kN | 43.374 | |

| 抗滑移系数 | 1.332 | |

| 倾覆力矩/(kN·m) | 51.080 | >1.5满足要求 |

| 抗倾覆力矩/(kN·m) | 96.920 | |

| 抗倾覆系数 | 1.897 | |

| 基底合力偏心距/m | 0.103 | 满足要求 |

| 地基平均承载力/kPa | 47.574 | 满足要求 |

| 基础边缘承载力/kPa | 64.797 | 满足要求 |

| 墙底截面偏心距/m | 0.103 | 满足要求 |

| 受压承载力/kN | 88.964 | 满足要求 |

| 受剪承载力/kPa | 25.386 | 满足要求 |

由表 3可知,挡土墙总滑动力为32.559 kN、抗滑力为43.374 kN,安全系数Kc=抗滑力/滑动力=1.332>1.3,符合《建筑边坡工程技术规范》(GB 50330—2013)抗滑稳定系数不应小于1.3的要求。

相对于墙趾点,墙身重力的力臂为1.008 m,竖直方向上主动土压力Ey的力臂为1.225 m,水平方向上主动土压力Ex的力臂为1.500 m,经计算得到倾覆力矩为51.080 kN·m,抗倾覆力矩为96.920 kN·m,抗倾覆系数K0=抗倾覆力矩/倾覆力矩=1.897>1.5,符合GB 50330—2013抗倾稳定系数不应小于1.5的要求。

以上验算结果表明,新型挡土墙对应的整体式挡土墙稳定性满足要求,说明该挡土墙结构型式合理。此外,由理正岩土分析可知,挡土墙的抗倾覆能力主要受底板与箱体横向尺寸影响,若要扩大适用范围,可通过调整底板以及箱体的宽度尺寸(不超过1 300 mm为宜)提高抗倾覆能力,宜结合实际工况适当增加箱体构件层数。

4 仿真分析前述研究表明,新型装配式挡土墙结构整体稳定。若有限元仿真试验时预制构件和节点连接部强度也满足要求,则说明该装配式挡土墙是安全可靠的[12-18]。

4.1 模型构建新型装配式挡土墙结构主要由底板、箱体、立柱等3部分组成。挡土墙的分段长度一般为10~20 m,理论状态下,单位长度挡土墙受力相同。为优化模型计算时间,截取4.8 m墙体长度,即4个墙体单元长度进行计算;由于底板与箱体构件错缝安装,墙体两侧会存在缺口,为避免土体溢出,该处采用混凝土浇注成规整的矩形。为了使模拟数据更加接近实际,考虑大范围土体,挡土墙背坡面前部土体长6 m,厚度6 m,土体总长15 m,墙后填土长7.7 m。

仿真试验采用ANSYS Workbench中的Static Structural模块。4种材料分别为墙体C30混凝土、回填土、地基土和M12螺栓。材料参数见表 4。

| 材料 | 密度/(kg·m-3) | 内摩擦角/(°) | 黏聚力/kPa | 弹性模量/MPa | 泊松比 | 体积模量/MPa | 剪切模量/MPa |

| C30混凝土 | 2 551 | — | — | 30 000 | 0.20 | 16 667 | 12 500 |

| 地基土 | 2 143 | 42 | 6.72 | 28 500 | 0.29 | 22 619 | 11 047 |

| 回填土 | 1 837 | 30 | 1.0 | 2 600 | 0.40 | 4 333 | 929 |

| 螺栓 | 7 850 | — | — | 200 000 | 0.30 | 166 670 | 76 923 |

为得到更精确的试验结果,网格划分采用Hex Dominant划分。该网格类型在同网格尺寸下精度较高,挡土墙各构造单元采用0.1 m网格,墙身前后土体采用0.2 m网格,地基土采用0.3 m网格(图 3)。约束土体两侧边界的水平位移,以及土体底部边界的竖向位移,将车辆荷载、人群荷载采用均布荷载代替,施加于墙后填土顶面,计算得到均布荷载为15.4 kPa。螺栓与箱体接触面设定为Bonded,其余接触类型设定为Rough,μ=0.5,模拟装配式挡土墙的受力状况;将各构件合并为整体,与土体间的接触面设定为Rough,μ=0.5,模拟整体式挡土墙的受力状况。

|

| 图 3 挡土墙有限元模型 Fig. 3 Finite element model of retaining wall |

| |

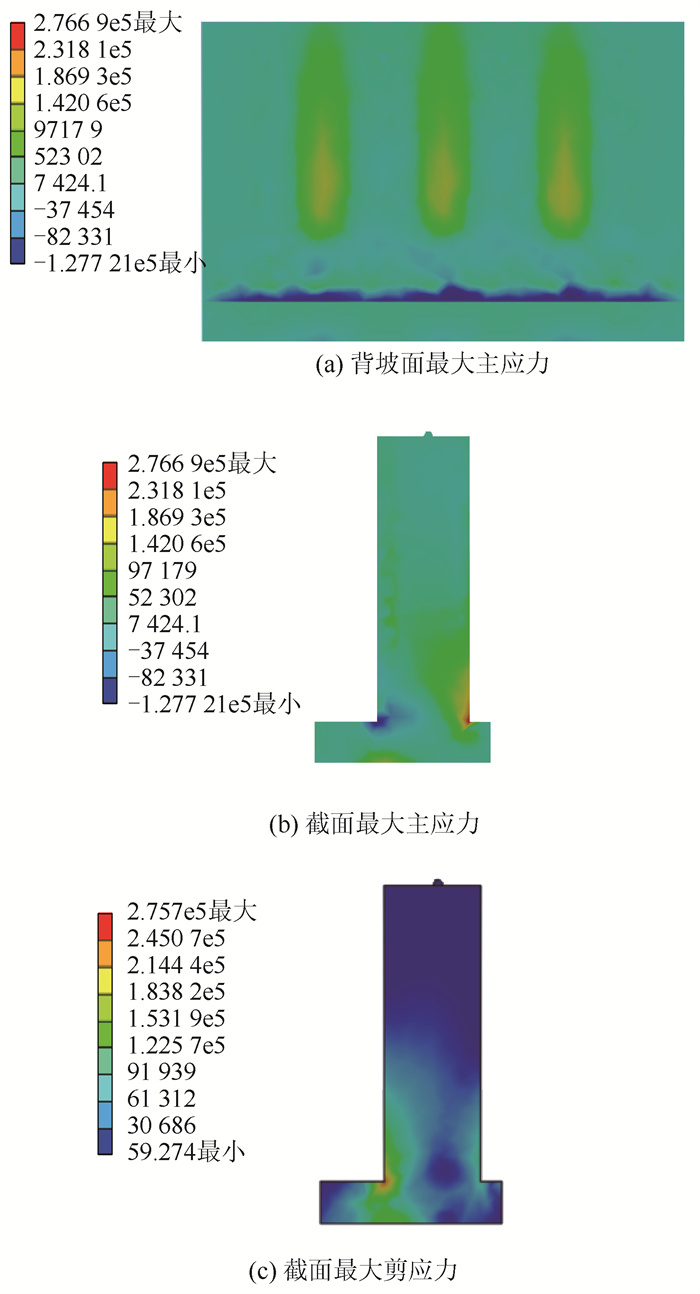

4.2 结果分析 4.2.1 结构强度分析

通过对整体式与装配式挡土墙的应力分布分析,研究装配式挡土墙不同于整体式挡土墙的应力分布特点,结合此特点进一步分析新型装配式挡土墙的可靠性。

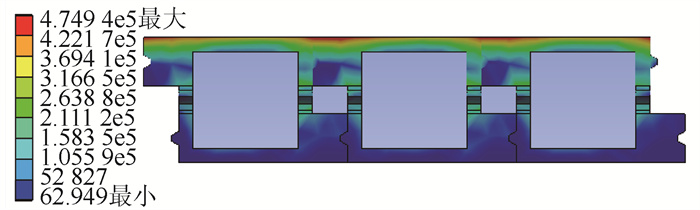

图 4为整体式挡土墙主应力云图。图 4(a)揭示,受后期箱内填料侧压力作用,填料会挤压箱体,回填区出现拉应力,拉应力由中部向两侧逐渐减小,并沿墙体上部向下部先增大后减小。图 4(b)揭示,在土压力、车辆荷载和人群荷载共同作用下,箱体与底板结合处存在拉、压应力集中;受拉区域主要分布于迎坡面一侧,最大拉应力约为0.13 MPa。图 4(c)揭示,在背坡面一侧,箱体与底板结合处出现较大剪应力,最大值约为0.28 MPa。

|

| 图 4 整体式挡土墙应力云图(单位: Pa) Fig. 4 Stress nephogram of integrated retaining wall(unit: Pa) |

| |

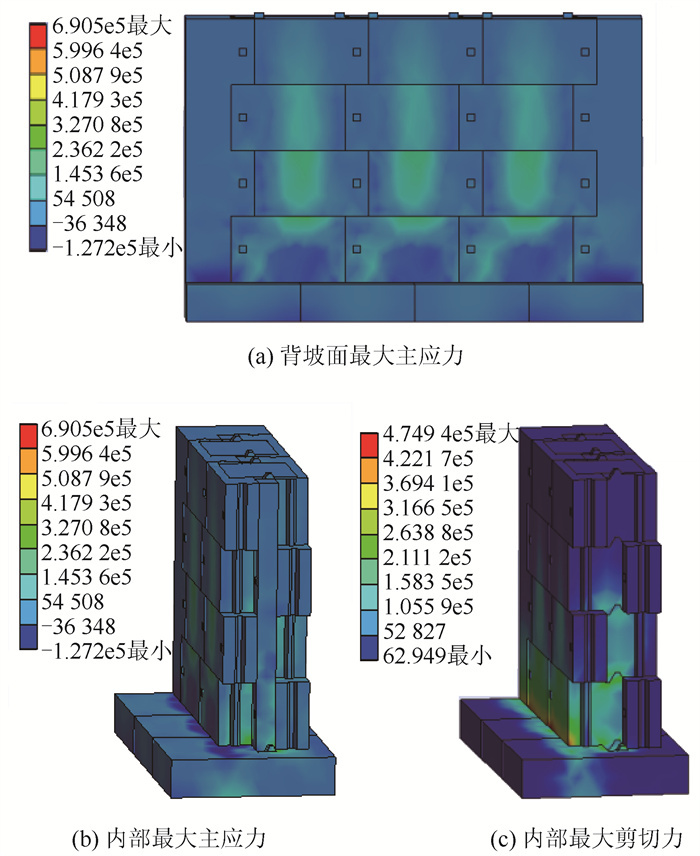

图 5为装配式挡土墙主应力云图。图 5(a)揭示,其回填区与整体式相似,中部也存在较大拉应力,但区别于整体式,装配式的拉应力分布不连续。图 5(b)揭示,由于装配式挡土墙主要靠各构件间的相互嵌套形成整体,上下箱体水平接触面间摩擦接触,所以迎坡面一侧无拉应力,但内部立柱以及底板卡榫处存在较大拉应力。图 5(c)揭示,箱体与底板结合处存在较大剪应力,约为0.47 MPa;但区别于整体式,箱体的剪切应力主要由卡榫承担,故挡土墙内部卡榫周围也存在较大剪切应力分布。

|

| 图 5 装配式挡土墙应力云图(单位: Pa) Fig. 5 Stress nephograms of assembled retaining wall(unit: Pa) |

| |

综上,装配式相较于整体式挡土墙而言,主要问题在于结构内部的应力集中。以上分析表明,其最大应力主要存在于构件之间的结合处,即装配式挡土墙最易发生破坏的位置存在于各构件的结合处。由此,需分别对立柱、箱体、底板等预制构件及连接部强度进行模拟分析,以验证各构件连接的可靠性。

4.2.2 构件强度分析(1) 立柱强度分析

立柱尺寸选用250 mm×200 mm×3 100 mm。将立柱近似考虑为等直梁,等直梁在纯弯曲时横截面上任意一点的应力由式(5)计算。

| $ \sigma=M y I_z, $ | (5) |

式中,M为截面弯矩;y为所求点的纵坐标;Iz为横截面对中性轴z的惯性矩。

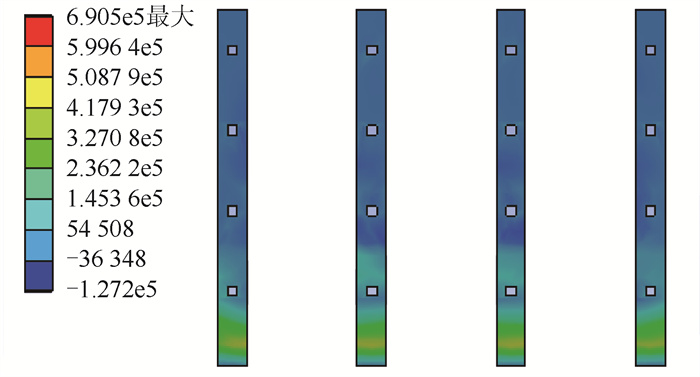

根据式(5)可知,由于同一截面的M与Iz相同,故y值越大应力也就越大。取拉伸一侧y值为正,压缩一侧y值为负,则由图 6可知,受拉区分布在迎坡面一侧,最大值分布在构件表面。

|

| 图 6 立柱主应力云图(单位: Pa) Fig. 6 Column principal stress nephogram(unit: Pa) |

| |

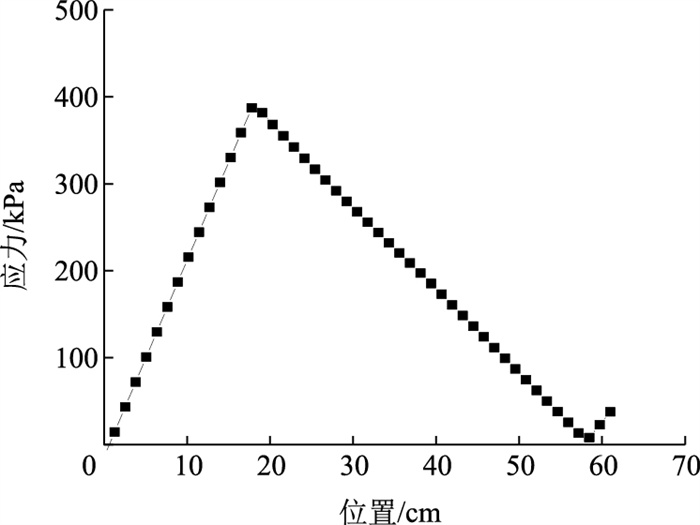

以立柱迎坡面一侧底部为起点,对立柱法向应力的分布及最大值进行量测,其最大主应力分布如图 7所示。由图可知,研究区均为受拉区,立柱底部向上20 cm位置存在应力集中,最大值为0.40 MPa,小于C30混凝土抗拉强度标准值。

|

| 图 7 立柱主应力分布图 Fig. 7 Principal stress distribution of post |

| |

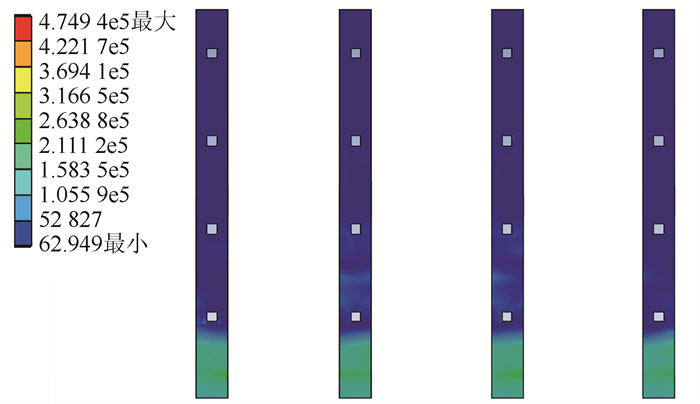

图 8为立柱剪切应力云图。由图可知,模型中4根立柱的剪切应力分布相近,剪应力主要分布于立柱下部与底板镶嵌部位。

|

| 图 8 立柱剪切应力云图(单位: Pa) Fig. 8 Column shear stress nephogram(unit: Pa) |

| |

与图 7同坐标下测量剪应力绘制图 9可知,立柱的最大剪切应力为0.21 MPa,小于C30混凝土抗剪强度标准值;最大剪应力出现位置与立柱最大主应力出现位置相同,均位于立柱底部20 cm处。

|

| 图 9 立柱剪切应力分布图 Fig. 9 Column shear stress distribution |

| |

(2) 箱体强度分析

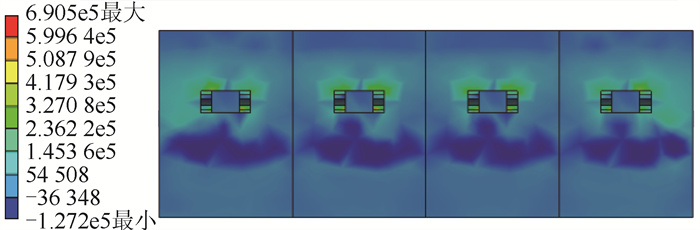

以底部箱体为1号,依次向上编号。由1号箱体主应力云图(图 10)可知,卡榫处结构出现了应力集中。模拟发现,最大主应力位于中部箱体的卡榫上,约为0.38 MPa。

|

| 图 10 箱体主应力云图(单位: Pa) Fig. 10 Box principal stress nephogram(unit: Pa) |

| |

由图 11可知,最大剪应力主要分布于背坡面一侧箱体与底板结合处,这是由于在荷载作用下,箱体背坡面一侧受压,从而形成与背坡面墙面法线正交的剪切力,量测发现最大剪应力为0.47 MPa,小于C30混凝土抗剪强度标准值。

|

| 图 11 箱体剪应力云图(单位: Pa) Fig. 11 Box shear stress nephogram(unit: Pa) |

| |

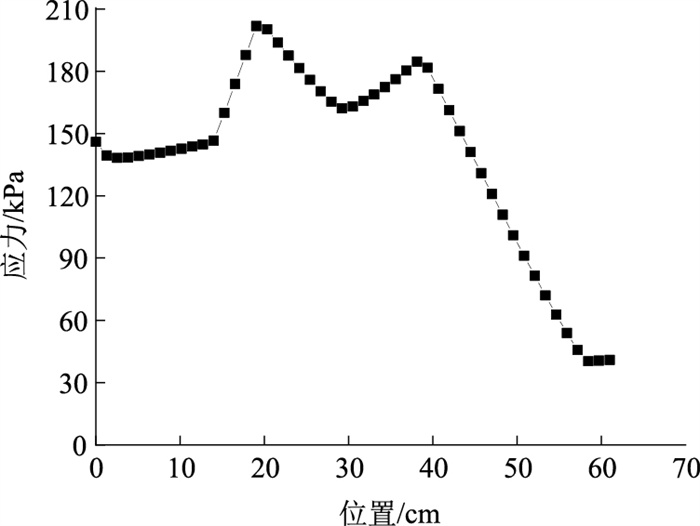

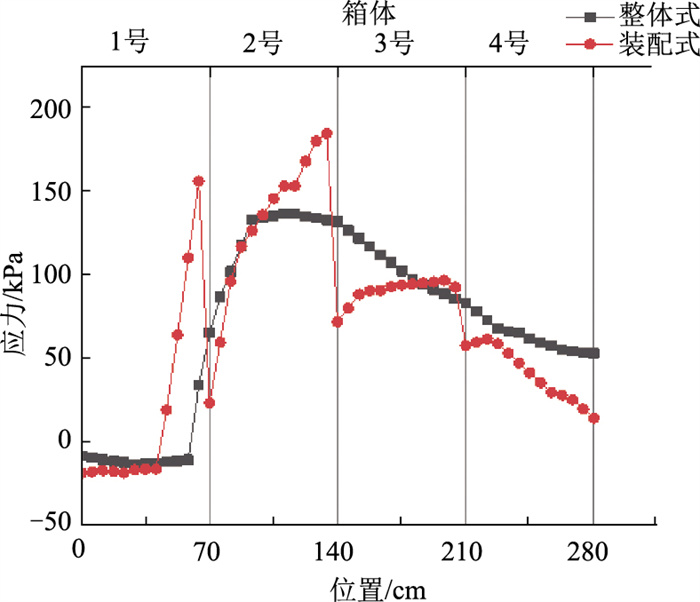

以箱体背坡面与底板结合处的中部作为起点,由下向上分别对整体式与装配式挡土墙结构箱体表面的最大主应力进行测量,绘制箱体表面主应力分布如图 12。图中60,70,140,210 cm等高度分别为装配式挡土墙墙前填土、1号、2号和3号箱体顶部位置。图示可知,在墙前填土以下装配式与整体式挡土墙主要受压应力,变化较小;以箱体间接触面为界线,墙高60~80,130~150,200~220 cm范围均为装配式挡土墙箱体交界处附近,其应力变化较大;以箱体为单位,每个箱体上的拉应力随位置的上升而增大。

|

| 图 12 箱体表面主应力分布图 Fig. 12 Box surface principal stress distribution |

| |

从整体趋势上看,装配式与整体式挡土墙两者应力分布均呈现出先上升后下降的态势,应力最大值位于接近墙高140 cm的下缘,即第2层箱体顶部下缘附近,大小为0.2 MPa。但不同于整体式挡土墙,装配式挡土墙在箱体之间为可动的摩擦接触,两者之间存在的相互作用力仅有摩擦力和压应力,所以可逐层向下分为多个组合单独考虑。由图 12可知,对于4层箱体结构而言,装配式结构各层应力的变化趋势是最大主应力均出现在箱体顶部下缘附近。

(3) 底板强度分析

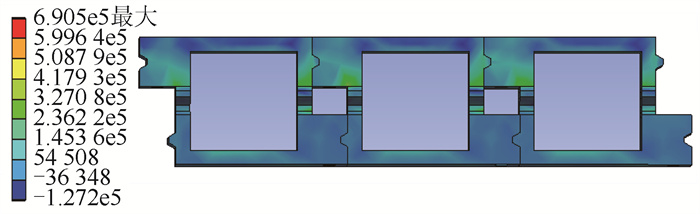

图 13为底板主应力分布云图。由图可以看出,背坡面一侧底板与箱体结合处主要承受压应力,由于卡榫处易出现应力集中,所以拉应力主要分布于卡榫及其周围,最大值为0.69 MPa,位于最右侧底板的左侧凹榫上。

|

| 图 13 底板主应力云图(单位: Pa) Fig. 13 Bottom plate principal stresses nephogram(unit: Pa) |

| |

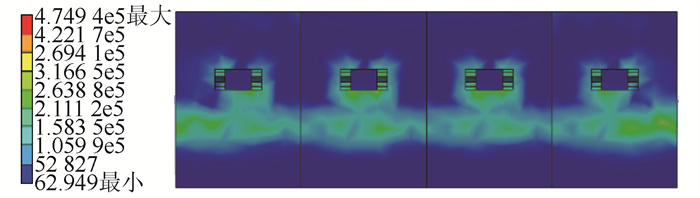

图 14为底板剪切应力云图。由图可以看出,由于卡榫处容易出现应力集中,所以卡榫及其周围剪切应力较大,同时受箱体背坡面一侧受压的影响,底板前端与箱体结合处的剪切应力也较大,最大剪应力位于最右侧底板的左侧凹榫上,大小为0.33 MPa,小于C30混凝土抗剪强度标准值。

|

| 图 14 底板剪切应力云图(单位: Pa) Fig. 14 Bottom plate shear stress nephogram(unit: Pa) |

| |

上述仿真结果表明,在填土、车辆和人群荷载共同作用下,新型挡土墙各单元构件,以及箱体与箱体、箱体与底板、底板与立柱之间的最大拉应力、最大剪应力均小于C30混凝土的强度标准值,如表 5所示。说明了新型挡土墙在计算工况下能够有效地发挥挡土作用。

| 应力类型 | 最大值 | C30混凝土强度标准值 | ||

| 立柱 | 箱体 | 底板 | ||

| 拉应力/MPa | 0.40 | 0.38 | 0.69 | 2.01 |

| 剪切应力/MPa | 0.21 | 0.47 | 0.33 | 2.85 |

5 工程应用

示范工程位于重庆市渝北区某道路K3+780-K3+840段,挡土墙长60 m。工程地处丘陵沟谷和湖泊水田区段,地势平缓,地基土主要为软土。图 15为示范工程路基横断面设计图,挡土墙由4层箱体组成,高度3.2 m,箱体、立柱和底板尺寸同前述。沿挡土墙长度方向每间隔12 m(即10个箱体单元)设置一道沉降缝。因原状土地基承载力仅120 kPa,在挡土墙施工前先采用碎石土对软土地基进行换填夯实处治(厚度80 cm),以提升地基承载力并降低地下水对底板和地基土交界面的劣化效应。挡墙施工完毕后,采用灰土封填并夯实。

|

| 图 15 示范工程路基横断面图 Fig. 15 Profile of demonstration project roadbed |

| |

工程自2023年3月建成以来,目前已经历了降雨和运营的服役检验,挡土墙无任何变形,稳定性良好。

6 结论通过理正岩土、ANSYS Workbench及示范应用,对新型装配重力式挡土墙结构可靠性进行了试验模拟、结构验算和工程检验,主要得到以下结论。

(1) 设计了新型装配重力式挡土墙结构,其由中空箱体、底板和立柱等3种预制构件组成,立柱与底板承插连接,箱体与箱体榫卯连接,箱体与立柱螺栓连接。对比分析了新型挡土墙与现有装配式挡土墙的优劣性,新型挡土墙在装配化程度、预制和吊装便捷性、连接方式可靠性等方面具有明显优势;在同等高度和节段长度条件下,新型挡土墙经济效益明显。

(2) 理正岩土结构分析表明,新型挡土墙结构在抗滑移、抗倾覆、地基承载力和截面强度等方面均满足相关要求。ANSYS有限元模拟和相关规范验算表明,新型挡土墙结构各预制构件及构件连接方式设计合理;挡土墙立柱、箱体、底板的最大拉应力分别为0.40,0.38,0.69 MPa,均小于C30混凝土抗拉强度标准值2.01 MPa;最大剪切应力分别为0.21,0.47,0.33 MPa,均小于C30混凝土抗剪强度标准值2.85 MPa,在工程应用中不会因为构件内部的应力集中而破坏。

(3) 箱体和底板宽度是影响新型结构抗倾覆性能的主要因素,适当调整箱体或底板宽度尺寸,能有效提高结构的稳定性。对比分析表明,在底板宽度不变工况下,箱体宽度不宜超过1300 mm;底板宽度可根据工程现场实际作业条件,并结合箱体构件装配层数综合选定。

(4) 工程应用表明,新型挡土墙稳定性和服役性能良好,结构安全可靠。

| [1] |

张振钛. 和若铁路装配式挡土墙承载性能试验研究[J]. 铁道标准设计, 2023, 67(4): 28-33. ZHANG Zhentai. Experimental study on bearing performance of assembled retaining wall of Hetian-Ruoqiang railway[J]. Railway Standard Design, 2023, 67(4): 28-33. |

| [2] |

林高山. 高速公路改扩建工程装配式挡墙成套技术研究[J]. 铁道建筑技术, 2022(9): 203-206. LIN Gaoshan. Study on completed set technology of prefabricated retaining wall in expressway reconstruction and expansion project[J]. Railway Construction Technology, 2022(9): 203-206. |

| [3] |

刘泽, 黄振华, 刘欢, 等. 模块式加筋挡土墙的筋板连接试验研究与强度分析[J]. 公路交通科技, 2024, 41(7): 32-39. LIU Ze, HUANG Zhenhua, LIU Huan, et al. Experimental study and strength analysis on reinforcement-module connection of modular reinforced retaining wall[J]. Journal of Highway and Transportation Research and Development, 2024, 41(7): 32-39. DOI:10.3969/j.issn.1002-0268.2024.07.004 |

| [4] |

欧孝夺, 全守岳, 彭远胜, 等. 新型装配式基坑支护结构设计与试验[J]. 岩土力学, 2018, 39(9): 3433-3439. OU Xiaoduo, QUAN Shouyue, PENG Yuansheng, et al. Design and test of a new type prefabricated supporting structure for foundation pit[J]. Rock and Soil Mechanics, 2018, 39(9): 3433-3439. |

| [5] |

CQJTG/T A07—2024, 公路装配式混凝土挡土墙技术指南[S]. CQJTG/T A07—2024, Technical guide for highway prefabricated concrete retaining wall[S]. |

| [6] |

邹文辉, 卢建亮, 潘子文. 预制拼装式箱形重力式挡土墙的研发与工程应用[J]. 福建交通科技, 2019(2): 1-5. ZOU Wenhui, LU Jianliang, PAN Ziwen. Development and engineering application of prefabricated assembled box gravity retaining wall[J]. Fujian Jiaotong Keji, 2019(2): 1-5. |

| [7] |

陈文江, 张海标, 毛建东, 等. 混凝土缓凝成像装配式挡墙在钱塘江海塘护坡工程中的应用[J]. 混凝土世界, 2019(7): 52-56. CHEN Wenjiang, ZHANG Haibiao, MAO Jiandong, et al. Application of fabricated retaining wall with concrete retarding imaging in the Qiantang river seawall slope protection project[J]. China Concrete, 2019(7): 52-56. |

| [8] |

黄天元, 王新泉, 吴强强, 等. 锚栓柱板型装配式可绿化挡墙设计与应用研究[J]. 结构工程师, 2021, 37(6): 26-34. HUANG Tianyuan, WANG Xinquan, WU Qiangqiang, et al. Research on design and application of prefabricated greening bolt-pile-sheet retaining wall[J]. Structural Engineers, 2021, 37(6): 26-34. |

| [9] |

张立乾. 基于装配式设计理念的Ⅱ型挡土墙研究[J]. 路基工程, 2024(6): 27-33. ZHANG Liqian. Study on Ⅱ type retaining wall based on fabricated design philosophy[J]. Subgrade Engineering, 2024(6): 27-33. |

| [10] |

李柏利, 曹长青, 王龙飞. 一种预制框式重力挡土墙组件、重力挡土墙及其构建方法: 中国, CN115030217A[P]. 2022-09-09. LI Baili, CAO Changqing, WANG Longfei. A prefabricated frame-type gravity retaining wall component, gravity retaining wall and construction method: China, CN115030217A[P]. 2022-09-09. |

| [11] |

宁英杰, 王新泉, 王正军, 等. 装配式可绿化挡墙设计及应用研究[J]. 公路交通科技, 2023, 40(1): 59-66. NING Yingjie, WANG Xinquan, WANG Zhengjun, et al. Study on design and application of prefabricated greenable retaining wall[J]. Journal of Highway and Transportation Research and Development, 2023, 40(1): 59-66. DOI:10.3969/j.issn.1002-0268.2023.01.006 |

| [12] |

唐杨, 王国炜, 亓兴军, 等. 基于理正岩土计算和ANSYS的某重力式挡土墙结构分析[J]. 湖南工业大学学报, 2022, 36(6): 9-14. TANG Yang, WANG Guowei, QI Xingjun, et al. Structural analysis of a gravity retaining wall based on normalized geotechnical calculation and ANSYS software[J]. Journal of Hunan University of Technology, 2022, 36(6): 9-14. |

| [13] |

刘泽, 何矾, 黄天棋, 等. 装配悬臂式挡土墙节点承载特性试验研究[J]. 公路交通科技, 2020, 37(9): 25-33. LIU Ze, HE Fan, HUANG Tianqi, et al. Experimental study on joint bearing characteristics of prefabricated cantilever retaining wall[J]. Journal of Highway and Transportation Research and Development, 2020, 37(9): 25-33. DOI:10.3969/j.issn.1002-0268.2023.01.006 |

| [14] |

杜永峰, 靳振飞. 灌浆套筒连接装配式框架-剪力墙爆炸响应与破坏[J]. 灾害学, 2021, 36(1): 106-111, 133. DU Yongfeng, JIN Zhenfei. Explosion response and failure modes of prefabricated frame-shear wall connected by grouting sleeve[J]. Journal of Catastrophology, 2021, 36(1): 106-111, 133. |

| [15] |

任荣, 唐杨, 何宏彬, 等. 基于ANSYS的某扶壁式挡土墙空间有限元分析[J]. 长江工程职业技术学院学报, 2020, 37(4): 5-8, 40. REN Rong, TANG Yang, HE Hongbin, et al. Spatial finite element analysis of a buttressed retaining wall based on ansys[J]. Journal of Changjiang Institute of Technology, 2020, 37(4): 5-8, 40. |

| [16] |

乔德浩. 带后浇区的灌浆套筒连接混凝土柱脚节点抗震性能研究[D]. 泰安: 山东农业大学, 2022. QIAO Dehao. Seismic behavior of concrete column base joints with post pouring area connected by grouting sleeve[D]. Tai 'an: Shandong Agricultural University, 2022. |

| [17] |

林庆涛, 朱建明, 康瑶. 考虑土拱效应的挡土墙空间土压力研究[J]. 岩石力学与工程学报, 2015, 34(9): 1918-1927. LIN Qingtao, ZHU Jianming, KANG Yao. Active spatial earth pressure behind retaining wall considering arching effects of soil[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(9): 1918-1927. |

| [18] |

苏利亚. 有限填土重力式挡土墙力学分析[J]. 中国科技信息, 2017(23): 36-37. SU Liya. Mechanical analysis of gravity retaining wall with limited fill[J]. China Science and Technology Information, 2017(23): 36-37. |

2025, Vol. 42

2025, Vol. 42

,

,