扩展功能

文章信息

- 朱泽文, 毛琳, 林泽方, 欧阳天水, 熊山铭, 彭培宇.

- ZHU Zewen, MAO Lin, LIN Zefang, OUYANG Tianshui, XIONG Shanming, PENG Peiyu

- 侧面内嵌CFRP加固钢筋混凝土梁的抗剪疲劳力学性能

- Shear fatigue mechanical behavior of RC beams strengthened with side near surface mounted CFRP

- 公路交通科技, 2025, 42(8): 138-147

- Journal of Highway and Transportation Research and Denelopment, 2025, 42(8): 138-147

- 10.3969/j.issn.1002-0268.2025.08.015

-

文章历史

- 收稿日期: 2023-02-10

2. 江西交科交通工程有限公司, 江西 南昌 330200;

3. 江西省交通投资集团有限责任公司路网运营管理公司, 江西 南昌 330200;

4. 赣州交通控股集团有限公司, 江西 赣州 341000

2. Jiangxi Jiaoke Transportation Engineering Co., Ltd., Nangchang, Jiangxi 330200, China;

3. Road Network Operation Management Company of Jiangxi Communications Investment Group Co., Ltd., Nanchang, Jiangxi 330200, China;

4. Ganzhou Traffic Holdings Group Co., Ltd., Ganzhou, Jiangxi 341000, China

钢筋混凝土梁,即RC梁,在车辆反复荷载作用下,梁端受剪破坏是一种常见的破坏形式,属于脆性破坏,主要表现为主拉应力产生的裂缝数量多、裂缝宽度过限、斜裂缝向跨中发展等,严重影响结构的安全及服役寿命 [1]。造成受剪破坏的原因主要是抗剪承载力不足、材料性能退化、环境影响等。为提高梁体的抗剪性能,工程上主要采用在剪跨区域表面粘贴或者表层内嵌碳纤维增强复合材料(Carbon Fiber Reinforced Plastics,CFRP) 或者其他材料的方式进行加固[2-6]。试验表明,传统的非预应力FRP加固混凝土梁剪跨区,在达到极限状态时,FRP材料的利用率较低,没有真正发挥出FRP材料的优势。因此,关于采用预应力FRP对剪跨区进行加固的研究也开始被重视[7]。彭晖[8]通过对4榀钢筋混凝土T梁采用预应力近表面安装的CFRP技术加固并展开静载试验。结果表明:该加固技术可显著提高试件的腹板斜截面开裂荷载和抗剪承载力,但为了避免由于预应力放张应力导致混凝土保护层的剥离破坏,削弱预应力CFRP抗剪加固效果,应考虑增设碳纤维“U”形箍锚固等措施。周畅[9]针对传统FRP加固混凝土抗剪梁材料利用率低的问题,研发了一套用于抗剪加固的预应力张拉与锚固系统并进行试验验证。

然而,鉴于桥梁领域中的RC梁加固后需要承受车辆的反复荷载作用,加固结构的抗剪疲劳性能直接影响结构的服役性能。因此,关于RC梁加固后的抗剪疲劳性能相比静力性能更加值得关注。

采用FRP加固RC梁的抗弯疲劳性能的研究相对比较充分[10-15],而对加固梁疲劳抗剪性能的研究也有少量学者展开了一些研究[16-19]。Czaderski[18]采用预制“L”形CFRP板对T形梁进行抗剪加固,并对其疲劳性能展开试验研究。结果表明CFRP的应变随疲劳次数的增加而增大,而应变的增加主要发生在疲劳加载的早期阶段。Williams[19]采用CFRP布加固足尺“T”形和倒“T”形混凝土梁,并对其抗剪疲劳性能进行试验研究。结果表明斜裂缝随疲劳加载而不断发展,荷载幅越大其发展速率越快,但经历较低荷载幅的疲劳加载后CFRP加固梁在静载下的抗剪承载力并不会明显降低。El-Saikaly[20]在T梁剪跨区域采用“L”形CFRP片材进行抗剪加固,研究疲劳荷载作用下加固梁的抗剪性能。结果表明,在疲劳荷载作用一定次数后,CFRP板的端部将出现剥离现象,直接影响了CFRP的抗剪作用的发挥。El-Saikaly[21]研究采用“L”形CFRP片材与CFRP绳子相结合的环形加固方式对其进行抗剪加固,进行600万次的疲劳荷载试验,研究该加固方式下T梁的疲劳抗剪性能。结果表明,采用该环形加固方式后加固梁的抗剪疲劳性能明显提高。

加固RC梁疲劳抗剪性能的试验研究主要基于未损伤梁进行,然而一般RC梁体加固时均有一定初始损伤。因此,为了更好地模拟RC梁的实际服役情况,本研究试验梁是在承受一定次数的疲劳循环加载后(即有初始损伤的前提下),再对梁体抗剪区域进行加固,再继续承受疲劳荷载作用,进而研究RC梁加固前后的抗剪疲劳性能。

1 试验概况本研究采用侧面内嵌CFRP技术,设计了3榀RC梁的疲劳抗剪性能试验,为了更好地模拟RC梁在服役过程中损伤情况,试验梁均是在承受200万次疲劳循环加载后再采用侧面内嵌CFRP板进行抗剪加固,加固后的试验梁再继续承受50万次疲劳循环加载。

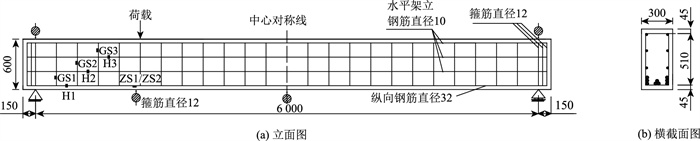

1.1 试验梁设计3榀矩形截面梁,尺寸为6 300 mm×300 mm×600 mm,净跨径为6 000 mm,受拉钢筋直径为32 mm,纵向配筋率为4.76%。直径为12 mm的双肢封闭箍筋以间距250 mm均匀分布在有效计算跨度区域中,配箍率为0.3%。试验梁尺寸及测点布置如图 1所示,图中GS1,GS2,GS3为箍筋应变计,ZS1和ZS2为纵筋应变计,H1~H3为水平架立筋应变测点。

|

| 图 1 试验梁尺寸及测点布置示意图(单位:mm) Fig. 1 Schematic diagram of test beam dimensions and measuring points (unit: mm) |

| |

1.2 材料性能

(1) 混凝土及钢筋材料

试验梁混凝土强度等级为C40,立方体抗压强度为45.5 MPa,轴心抗压强度为28.8 MPa,弹性模量为32 500 MPa;箍筋与主受拉钢筋强度等级为HRB500,受拉钢筋屈服强度为543 MPa,极限抗拉强度为728 MPa,箍筋屈服强度为570 MPa,极限强度为727 MPa,弹性模量为2.0×105 MPa。

(2) CFRP与环氧树脂材料

试验所用CFRP板尺寸为宽50.0 mm×厚1.4 mm,抗拉极限强度为2 000 MPa,弹性模量为147 GPa;本试验采用切割机将原板材切割成20.0 mm×1.4 mm和10.0 mm×1.4 mm这2种规格;环氧树脂分为A组分和B组分,二者采用1∶2的比例进行搅拌调和,重度为15.68 kN/m3。

1.3 加固方案设计3榀抗剪试验梁的编号分别为:未加固梁P-CB-J,非预应力CFRP加固梁P-SB-J,预应力CFRP加固梁P-YSB-J。试验梁剪跨区所开垂直地面方向内嵌槽尺寸为深30 mm×宽10 mm;水平方向平贴槽尺寸为宽15 mm×深6 mm;采用切割机将标准规格的CFRP板切成尺寸为宽20.0 mm×厚1.4 mm和宽10.0 mm×厚1.4 mm的板条。

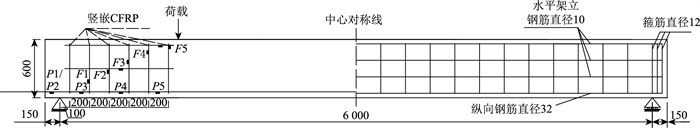

梁P-SB-J与梁P-YSB-J的垂直方向槽间距为200 mm,内嵌20.0 mm×1.4 mm的CFRP板条;水平方向槽间距为250.0 mm,平贴10.0 mm×1.4 mm的CFRP板条,槽中均填满环氧树脂胶,形成CFRP网状加固形式。本方案中开槽间距根据前期已开展的槽间距对梁体抗剪性能影响试验确定的,采用平贴CFRP板,为了锚固竖向CFRP板,防止在高应力下竖向CFRP板条剥离或者边缘混凝土被拉裂破坏,加固示意图如图 2所示。图中梁P-YSB-J的底层CFRP施加预应力采用自制的预应力施加装置。为避免过大预应力易导致混凝土与CFRP之间的界面过早剥离,选择底部CFRP板施加预应力为其极限抗拉强度的30%,即600 MPa。具体的加固细节、预应力施加技术参考文献[22]。

|

| 图 2 试验梁加固布置示意图(单位:mm) Fig. 2 Schematic diagram of test beam strengthening layout (unit: mm) |

| |

试验梁上布置4个线性位移传感器,其中2个分别布置在跨中及加载截面下方居梁中线位置,另2个分别布置在支座截面上方,用来测量加载过程中相应截面的挠度。箍筋及CFRP板应变测点布置在试验梁剪跨区可能出现斜裂缝的位置,即加载点与支座之间的连线(主压应力迹线)为基准均匀布置,纵筋2处应变测点布置在加载截面底部正反面对称位置上,用来测量加载过程中加载截面底部纵筋应变。以上应变计的布置是为了测量加载过程中不同材料的应变变化,CFRP应变测点布置如图 2所示。图中P1~P5为纵向预应力CFRP应变测点,F1~F5为竖向箍筋应变测点。

1.4 加载方案本试验采用的是三点加载方式,即在梁端距支座1 200 mm处将液压千斤顶直接作用在试验梁上, 剪跨比为2.36,万能伺服控制液压千斤顶通过钢平衡梁将荷载施加到试验梁上。

为了更好地模拟实际情况,疲劳抗剪梁的疲劳荷载上限Pmax取为未加固梁极限状态荷载的40%以模拟活载的影响,此时剪跨区开始出现裂缝,箍筋应变迅速增大;将疲劳荷载下限Pmin取为疲劳上限的20%以模拟静载的影响,应力比为0.2,加载波形为正弦波;采用严格的5级加载制度,试验梁疲劳循环加载频率为5 Hz。疲劳试验梁参数如表 1所示。表中,梁P-SB-J为侧面竖向内嵌CFRP加固;梁P-YSB-J为侧面竖向内嵌CFRP+侧面底部内嵌预应力CFRP加固。

| 梁编号 | 加固方式 | Pmax | Pmin | Pl/MPa |

| P-CB-J | — | 0.4Pu | 0.2 Pmax | — |

| P-SB-J | 侧面内嵌 | 0.4Pu | 0.2 Pmax | 0 |

| P-YSB-J | 侧面内嵌+纵向预应力 | 0.4Pu | 0.2 Pmax | 600 |

| 注:Pu为未加固抗剪梁极限状态下的荷载;Pl为CFRP板施加的预应力水平。 | ||||

当梁P-CB-J的疲劳循环加载分别达到1,5,10,20,50,100,150,200万次时,需要停止加载并逐级恢复至0,然后再分5级加载至疲劳上限。每级荷载后静止3~5 min,数据稳定后,记录相应位移和应变数据。经过200万次疲劳加载后,如果试验梁未出现疲劳破坏,则采取单调加载方式加载到试验梁的极限荷载。

对于梁P-SB-J和梁P-YSB-J,前200万次疲劳循环加载与未加固梁P-CB-J相同;而当试验梁在经过200万次疲劳循环加载后产生了初始损伤,采用侧面内嵌CFRP板进行加固,对加固后的梁继续施加50万次疲劳循环加载。当疲劳循环加载次数分别达到1,5,10,20,30,40,50万次时,采用单调加载方式分5级加载到相应疲劳荷载上限。同理,在加固梁继续经受50万次疲劳循环加载后,如果试验梁仍没有出现疲劳破坏,则在单调加载方式下加载到试验梁的极限载荷。记录相应的挠度和应变数据。本试验旨在研究RC梁在有初始损伤后进行加固,获得再次承受车辆疲劳荷载作用后加固梁的疲劳抗剪性能规律。

2 试验结果分析 2.1 主要结果分析根据试验结果,3榀疲劳抗剪试验梁在设定的疲劳荷载范围内承受预定的疲劳循环加载次数后均未出现疲劳失效破坏,最后采用单调加载的方式加载至规定的极限状态(箍筋屈服或者剪跨区形成贯穿的斜裂缝)。疲劳上限荷载作用下3榀疲劳抗剪试验梁的加载截面挠度、钢筋及CFRP应变测试结果如表 2所示。

| 梁编号 | 抗剪承载力/ kN | 加载200万次 | 加载250万次 | ||||

| 加载截面挠度/mm | 箍筋最大应变/με | 加载截面挠度/mm | 箍筋最大应变/με | CFRP板最大应变/ με | |||

| P-CB-J | 572.5 | 3.65 | 805 | — | — | — | |

| P-SB-J | 604.5 | 3.41 | 756 | 3.80 | 776 | 1 142 | |

| P-YSB-J | 628.6 | 3.35 | 854 | 3.52 | 880 | 1 356 | |

经过200万次疲劳循环加载后,梁P-CB-J加载到极限荷载,剩余承载力为572.5 kN。加固梁再经受50万次疲劳循环加载后,梁P-SB-J和梁P-YSB-J加载到极限荷载,其抗剪极限承载力分别为604.5 kN和628.6 kN,与对比梁P-CB-J相比承载力分别提高5.6%和9.8%。这说明剪跨区域侧面内嵌CFRP加固能提高混凝土梁的疲劳抗剪承载力,梁P-YSB-J施加了纵向预应力等同于提高了纵筋的抗剪销栓作用,相比仅侧面内嵌CFRP加固梁的提载效果更优。

在250万次疲劳循环加载后,梁P-SB-J和梁P-YSB-J的加载截面挠度和箍筋应变与承受200万次循环加载时未出现明显增加。这说明采用该加固技术的试验梁剪跨区刚度有一定提高,这主要是由于试验梁两侧的表层内嵌网状FRP对表层混凝土起到的环箍作用,使得表层混凝土抵抗开裂的能力得到增强。同时,预应力梁剪跨区刚度提高与混凝土纵筋、纵向预应力CFRP抗剪机制加强有关。

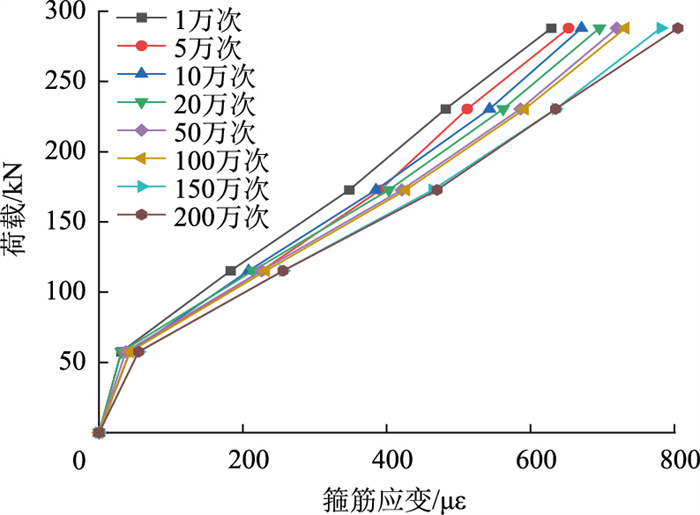

2.2 主要材料应变分析 2.2.1 荷载-箍筋应变分析未加固梁P-CB-J箍筋应变最大测点的箍筋-荷载随疲劳循环加载次数的变化如图 3所示。由图可知,在单调加载过程中,剪跨区域中最大箍筋的荷载-应变曲线呈现比较明显的两阶段变化:第1阶段在初始加载至疲劳下限时,曲线出现明显的拐点,这是因为加载至此荷载前,混凝土在未开裂时,其承担了主要的抗剪作用,箍筋的抗剪作用并不明显;第2阶段由疲劳荷载下限至疲劳荷载上限,此阶段随着荷载的增加,混凝土开裂逐渐退出抗剪贡献,此时主要由箍筋承担抗剪作用,因此箍筋的应变出现较明显增大。

|

| 图 3 不同疲劳循环加载次数下梁P-CB-J最大箍筋应变-荷载变化 Fig. 3 Maximum stirrup strain and load varying with fatigue cycles for beam P-CB-J |

| |

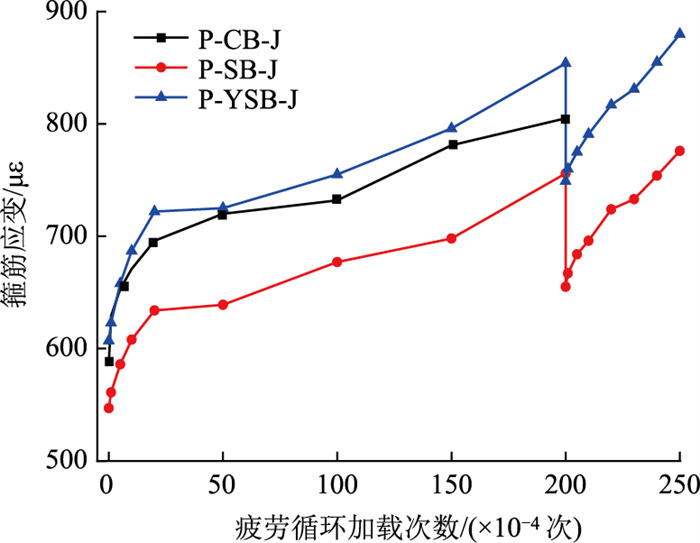

3榀抗剪试验梁最大箍筋应变测点应变在疲劳上限荷载对应下随疲劳循环加载次数变化如图 4所示。由图可知,未加固梁的箍筋应变随疲劳循环次数主要呈现两阶段的变化,即在循环加载的前20万次箍筋应变增加相对较快,梁J-CB-F,J-SB-F,J-PSB-F幅值范围分别为[587 με,696 με],[547 με,634 με],[607 με,722 με];而从20万次到200万次疲劳循环加载时,箍筋应变变化相对较平缓,幅值范围分别为[696 με,805 με],[634 με,756 με],[722 με,854 με]。随后,梁J-SB-F和梁J-PSB-F采用侧面内嵌CFRP板加固后,初始加载至疲劳上限时的箍筋应变分别为655 με和749 με,明显小于未加固前承受200万次疲劳循环加载后的值756 με和854 με,且随着循环加载次数的继续增加,箍筋应变增加相对比较平缓。当继续承受了50万次疲劳循环加载后,加载至疲劳上限的混凝土压应变分别为776 με和880 με,2榀梁加固后继续经过50万次疲劳循环加载后的箍筋应变相比加固前基本相当。这是由于表层网状CFRP对剪跨区混凝土开裂有较好的抑制作用,同时对网状区域内的混凝土也有一定约束,一定程度上起到了对剪跨区整体刚度的提升。

|

| 图 4 疲劳上限对应最大箍筋应变随疲劳循环加载次数变化 Fig. 4 Maximum stirrup strain corresponding to fatigue upper limit varying with fatigue cycles |

| |

由图 4可知,试验梁在疲劳循环加载的前20万次,随着剪跨区混凝土表层裂缝的发展,混凝土表层在抗剪作用下逐步衰弱,此时箍筋及核心混凝土承担的剪力在逐渐增大;而在经历20万次的疲劳循环加载后,疲劳上限对应荷载下混凝土表层裂缝已开裂至钢筋位置,此时由混凝土表层承担的抗剪基本退出贡献,则主要由箍筋及核心区混凝土承担;而在20~200万次的疲劳循环加载中,箍筋应变逐渐增加,这主要是由于箍筋的疲劳累积应变增加所致。当采用了侧面内嵌CFRP加固后,混凝土表层的混凝土得到了约束,增强了混凝土表层抗裂能力,延缓了原始裂缝的发展,进而提高了箍筋的抗剪作用。

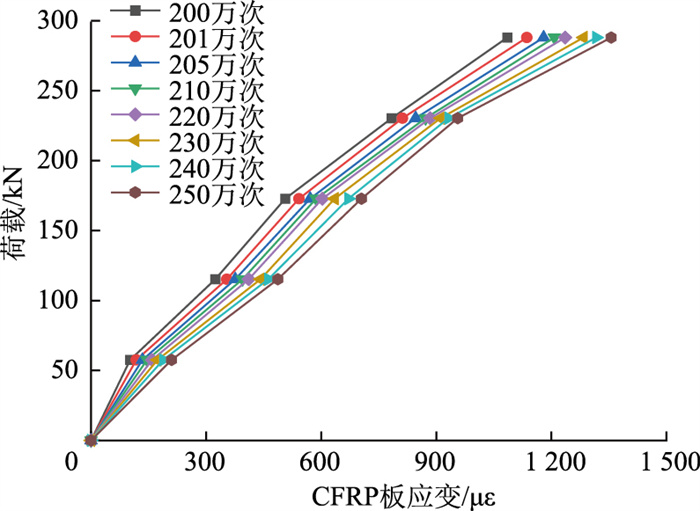

2.2.2 剪跨区CFRP板的最大应变分析加载过程中,抗剪加固梁最大CFRP应变测点的应变随疲劳循环加载次数变化如图 5和图 6所示。试验时荷载由0加载至疲劳上限时共分5级加载。由图可知,CFRP的荷载-应变曲线随疲劳循环加载次数主要呈线性发展,这是因为梁体未加固前经过200万次的疲劳循环加载后,混凝土表层已经产生裂缝,混凝土表层抗剪作用已明显降低;而侧面内嵌CFRP板内嵌于混凝土的保护层中,当剪跨区受力时,CFRP板立即参与工作,不存在应变滞后的现象。

|

| 图 5 不同疲劳循环加载次数下加固抗剪梁P-SB-J的CFRP板最大应变-荷载变化 Fig. 5 CFRP maximum strain and load varying with fatigue cycles for beam P-SB-J |

| |

|

| 图 6 不同疲劳循环加载次数下加固抗剪梁P-YSB-J的CFRP板最大应变-荷载变化 Fig. 6 CFRP maximum strain and load varying with fatigue cycles for beam P-YSB-J |

| |

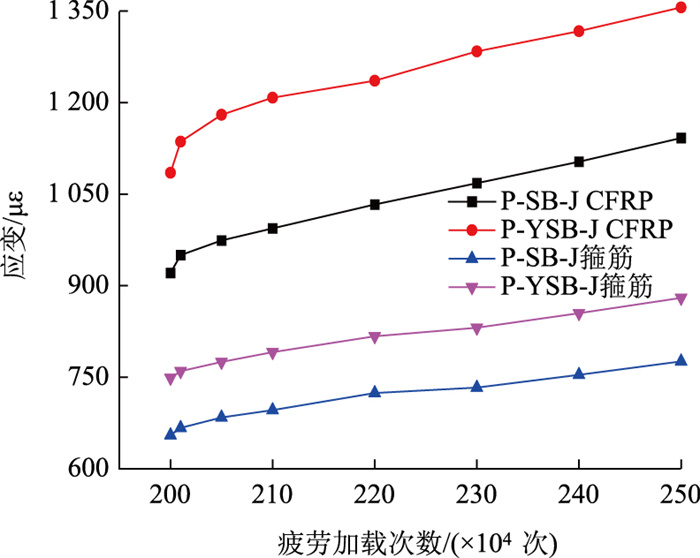

加固梁P-SB-J和梁P-YSB-J最大箍筋应变与CFRP应变随疲劳循环加载次数的变化如图 7所示。由图可知,未加固梁在经历200万次疲劳循环加载而后采用侧面内嵌CFRP板进行加固,在200万次至250万次的疲劳循环加载过程中,梁P-SB-J的箍筋应变范围为[655 με,776 με],CFRP的应变范围为[921 με,1 142 με];梁P-YSB-J的箍筋最大值应变范围为[749 με,880 με],CFRP的应变范围为[1 085με,1 356 με]。箍筋及CFRP的应变在疲劳累积效应的作用下随疲劳循环加载次数呈线性缓慢增加。另外,同一榀梁呈现的是CFRP应变大于箍筋应变,这说明在加载作用下,力的传递路经是由表层混凝土和CFRP逐渐向箍筋及核心混凝土进行传递;针对有初始损伤梁的加固,需要考虑损伤梁抗疲劳性能降低的因素,在加固设计时应考虑应力滞后的影响。

|

| 图 7 加固抗剪梁CFRP板与箍筋的最大应变随疲劳循环加载次数变化 Fig. 7 Maximum strain of CFRP and stirrup varying with fatigue cycles for shear strengthened beams |

| |

2.3 加载截面挠度分析

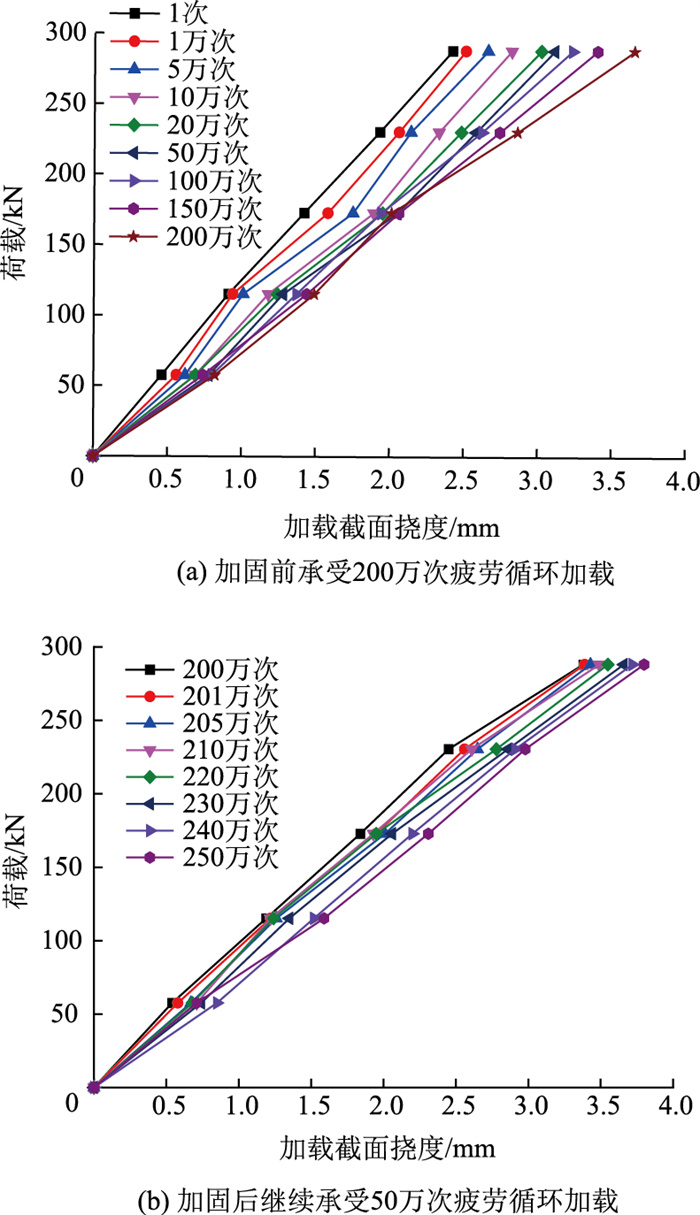

未加固梁P-CB-J在加载过程中的加载截面挠度随疲劳循环次数的变化如图 8所示。由图可知,当经过预定次数的疲劳循环加载后,采用单调加载由0至疲劳上限的5级荷载下,荷载-挠度趋势基本呈线性变化;随着疲劳循环次数的增加,在各级荷载下,加载截面的挠度呈现递增趋势。以在疲劳上限荷载对应下的加载截面挠度为例,即在疲劳循环加载前20万次,疲劳上限对应的加载截面挠度从2.42 mm增至3.02 mm,而从20万次至200万次,挠度从3.02 mm增至3.65 mm。因此,从加载截面挠度随疲劳循环加载次数变化趋势来看,前20万次的增加幅值明显大于后期。

|

| 图 8 不同疲劳循环加载次数下梁P-CB-J加载截面挠度- 荷载变化 Fig. 8 Deflection and load varying with fatigue cycles for beam P-CB-J |

| |

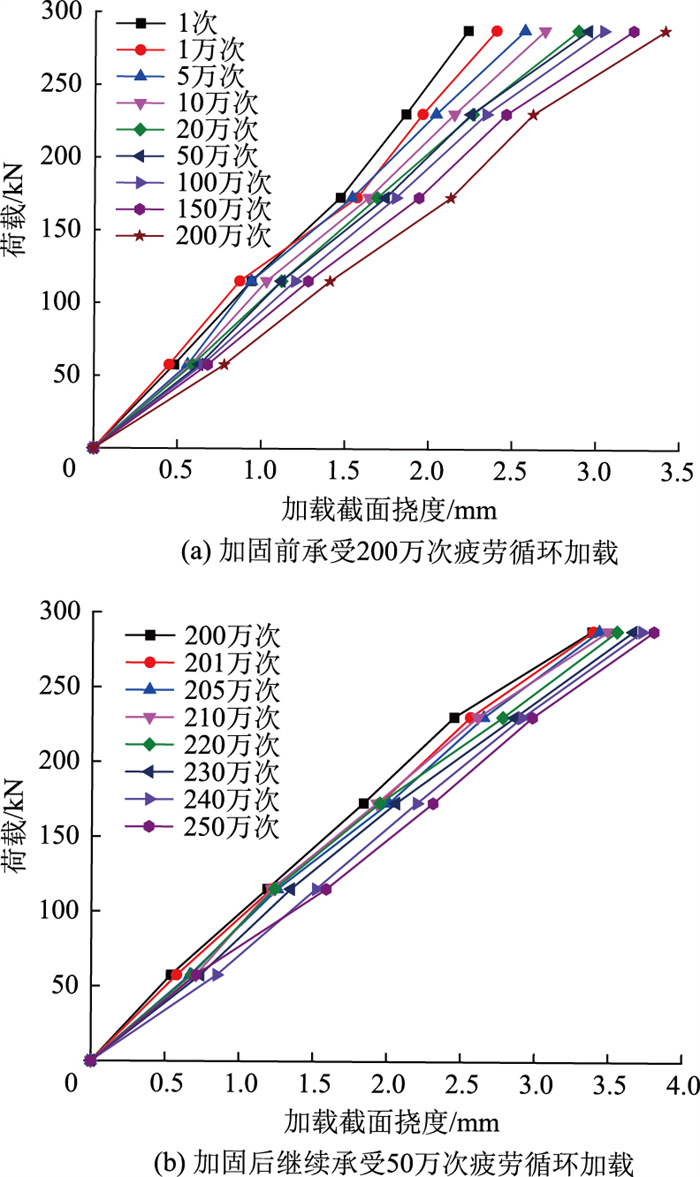

加固梁P-SB-J和梁P-YSB-J在加固前后加载截面挠度随疲劳循环加载次数的变化如图 9和图 10所示。由图可知,试验梁在加固后,加载截面的挠度相应减小,而后在继续疲劳循环加载50万次过程中,挠度基本呈现比较均匀的线性增长。在经过250万次的疲劳循环加载后,加固梁加载截面的挠度与加固前基本相当。这说明采用侧面内嵌技术加固后的梁具有较好的抗疲劳性能,进一步延缓了梁体刚度的衰减。

|

| 图 9 不同疲劳循环加载次数下疲劳抗剪加固梁P-SB-J的加载截面挠度-荷载变化 Fig. 9 Deflection and load varying with fatigue cycles for beam P-SB-J |

| |

|

| 图 10 不同疲劳循环加载次数下疲劳抗剪加固梁P-YSB-J的加载截面挠度-荷载变化 Fig. 10 Deflection and load varying with fatigue cycles for beam P-YSB-J |

| |

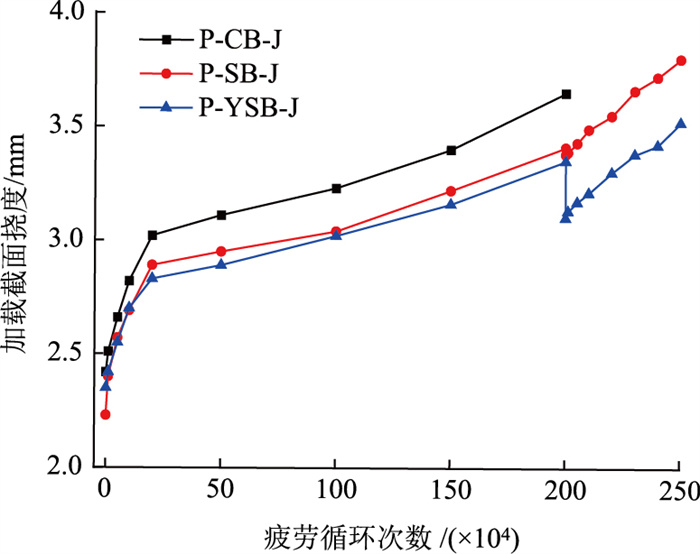

3榀抗剪试验梁加载截面挠度随疲劳循环加载次数的变化如图 11所示。由图可知,在疲劳循环加载的初期,即在经历20万次疲劳循环加载之前,梁P-CB-J,P-SB-J,P-YSB-J加载截面挠度在对应疲劳荷载上限值下随疲劳加载次数快速增加,分别由2.42,2.23,2.35 mm增加至3.02,2.89,2.93 mm。随后由20万次至200万次的循环加载中,挠度增长趋势相对比较缓和,分别增至3.65,3.41,3.35 mm。梁P-SB-J和梁P-YSB-J经过200万次疲劳循环加载后,采用侧面内嵌CFRP板对其进行加固,在第1次加载至疲劳上限时,2榀加固梁在加载截面的挠度分别为3.38 mm和3.10 mm,在随后继续承受50万次疲劳循环加载后,梁P-YSB-J跨中挠度增长速率与梁P-SB-J基本相同,最后加载截面的挠度分别为3.52 mm和3.80 mm。总的来看,梁P-YSB-J与梁P-SB-J在经历250万次疲劳循环加载后加载截面挠度与未加固时经历200万次疲劳循环加载时稍有增大。

|

| 图 11 加载截面挠度随疲劳循环加载次数变化 Fig. 11 Load-section deflection varying with fatigue cycles |

| |

由图 11可知,抗剪疲劳试验梁的材料应变及加载截面挠度的分析表明,未加固梁P-CB-J在循环加载的前20万次,材料强度损伤较大,随后材料强度损伤趋于平缓。当采用侧面内嵌网状CFRP板进行加固后,CFRP板可分担部分由箍筋承担的剪力,由于混凝土表层环箍作用效应,剪跨区裂缝的扩展得到了较好的抑制,箍筋应变增加速率减小。侧面预应力CFRP等效于加强了纵筋,提高了斜截面骨料咬合力和纵筋抗剪的销栓力,同时也使得加载截面的刚度得到一定程度的提高。这说明混凝土梁在承受一定次数的疲劳循环加载后再加固,其材料强度损伤已趋于平缓,之后再进行加固在一定程度上也可以延缓材料强度的进一步衰退。

3 结论为更好地模拟实际情况,考虑对有一定初始损伤的RC梁采用侧面网状内嵌CFRP技术进行加固,对3榀RC梁进行疲劳抗剪试验。

(1) 未损伤RC梁在疲劳循环加载前20万次,钢筋应变和挠度均呈现快速增加,此阶段梁体的刚度快速减小,而后逐渐趋于缓慢,此时主要由于剪跨区出现了角度不一的斜裂缝,降低了梁体刚度;加固后梁体的材料应变与挠度增长趋势基本呈线性缓慢发展,此时由于斜裂缝已经存在,刚度变化趋于稳定;预应力CFRP加固梁中的纵向CFRP预应力等同于增强了纵筋的销栓作用,提高了斜截面骨料咬合力和纵筋抗剪的销栓力,抗剪性能比非预应力侧面内嵌CFRP加固梁更优。

(2) 采用侧面网状内嵌CFRP技术加固有一定损伤的RC梁后,再经过50万次的疲劳荷载后,相比未继续承受疲劳荷载的初始损伤梁的剩余承载力有一定提高,且加载截面挠度、箍筋应变未出现明显增加。主要原因为:一是由于侧面内嵌CFRP可以有效分担部分剪力;二是由于剪跨区两侧内嵌网状FRP对混凝土核心区域起到了环箍作用,使得表层混凝土抵抗开裂的能力得到增强,剪跨区裂缝的扩展速度得到了明显的抑制,增强了剪跨区刚度和混凝土的抗剪能力。

(3) 针对需要承受车辆反复作用且有一定程度损伤的RC梁,在不容许增加截面尺寸和采用外贴加固技术的前提下,采取侧面网状内嵌FRP加固技术可避免反复荷载作用下端部CFRP过早失效,同时对网格区域内混凝土裂缝开展得到了较明显的抑制,FRP力学性能的利用率得到了提高,是一种行之有效的方法。

(4) 纵向CFRP施加预应力在一定程度上可提高RC梁抗剪疲劳性能和整体刚度,但实际情况操作相对复杂,需要进一步研究如何直接对剪跨区域内内嵌FRP施加预应力以提高RC梁抗剪疲劳性能,达到既能提高梁体抗剪疲劳性能又便于实际操作的目的。

| [1] |

HEFFERNAN P J, ERKI M A, DUQUESNAY D L. Stress redistribution in cyclically loaded reinforced concrete beams[J].

ACI Structural Journal, 2004, 101(2): 261-268.

|

| [2] |

曾宪桃, 任振华. 侧立面嵌贴碳纤维增强塑料板条加固混凝土梁受剪承载力研究[J]. 建筑结构学报, 2014, 35(2): 137-143. ZENG Xiantao, REN Zhenhua. Research on shear capacity of concrete beam strengthened with externally bonded or near-side-surface mounted CFRP laminates[J]. Journal of Building Structures, 2014, 35(2): 137-143. |

| [3] |

宋守坛, 曹天, 端宁, 等. CFRP筋增强钢纤维混凝土梁受剪承载力试验与分析[J]. 防灾减灾工程学报, 2021, 41(5): 1012-1019. SONG Shoutan, CAO Tian, DUAN Ning, et al. Experiment and analysis on shear capacity of CFRP reinforced steel fiber concerte beams[J]. Journal of Disaster Prevention and Mitigation Engineering, 2021, 41(5): 1012-1019. |

| [4] |

骆英, 经正男. 嵌贴CFRP筋抗剪加固RC深T梁优化方法[J]. 防灾减灾工程学报, 2021, 41(2): 363-368. LUO Ying, JING Zhengnan. Optimized schemes on shear strengthening of deep Tcrosssectional RC beams with surface embedded CFRP bars[J]. Journal of Disaster Prevention and Mitigation Engineering, 2021, 41(2): 363-368. |

| [5] |

DIAS S J E, BARROS J A O. Shear strengthening of RC beams with NSM CFRP laminates: Experimental research and analytical formulation[J].

Composite Structures, 2013, 99: 477-490.

DOI:10.1016/j.compstruct.2012.09.026 |

| [6] |

DIAS S J E, BARROS J A O. NSM shear strengthening technique with CFRP laminates applied in high T cross section RC beams[J].

Composites Part B: Engineering, 2017, 114: 256-267.

DOI:10.1016/j.compositesb.2017.01.028 |

| [7] |

刘澍, 郑智卿, 李真, 等. 自锚CFRP预应力控制及梁抗剪加固机理试验研究[J]. 中南大学学报(自然科学版), 2016, 47(11): 3873-3883. LIU Shu, ZHENG Zhiqing, LI Zhen, et al. Experimental research on prestress control and reinforcement mechanism of T-beams shear-strengthened with prestressed CFRP laminates[J]. Journal of Central South University (Science and Technology), 2016, 47(11): 3873-3883. |

| [8] |

彭晖, 郭恒良, 钟正强, 等. 预应力NSM CFRP抗剪加固钢筋混凝土T梁试验[J]. 中国公路学报, 2022, 35(2): 159-168. PENG Hui, GUO Hengliang, ZHONG Zhengqiang, et al. Experimental study on T-section RC beams shear-strengthened with prestressed NSM CFRP[J]. China Journal of Highway and Transport, 2022, 35(2): 159-168. DOI:10.3969/j.issn.1001-7372.2022.02.014 |

| [9] |

周畅, 王文炜, 石劲阳. 预应力CFRP片材抗剪加固钢筋混凝土T梁试验研究[J]. 土木工程学报, 2020, 53(9): 68-76, 84. ZHOU Chang, WANG Wenwei, SHI Jinyang. Experimental study on T-section RC beams shear-strengthened with prestressed CFRP sheets[J]. China Civil Engineering Journal, 2020, 53(9): 68-76, 84. |

| [10] |

CHARALAMBIDI B G, ROUSAKIS T C, KARABINIS A I. Fatigue behavior of large-scale reinforced concrete beams strengthened in flexure with fiber-reinforced polymer laminates [J/OL]. Journal of Composites for Construction, 2016, 20(5). https://doi.org/10.1061/(ASCE)CC.1943-5614.0000689.

|

| [11] |

CHEN C, CHENG L J. Fatigue behavior and prediction of NSM CFRP-strengthened reinforced concrete beams[J].

Journal of Composites for Construction, 2016, 20(5).

DOI:10.1061/(ASCE)CC.1943-5614.0000691 |

| [12] |

PENG H, ZHANG J R, SHANG S P, et al. Experimental study of flexural fatigue performance of reinforced concrete beams strengthened with prestressed CFRP plates[J].

Engineering Structures, 2016, 127: 62-72.

DOI:10.1016/j.engstruct.2016.08.026 |

| [13] |

ZHU Z W, ZHU E Y, NI Y C, et al. Flexural fatigue behavior of large-scale beams strengthened with side near surface mounted (SNSM) CFRP strips[J].

Engineering Structures, 2019, 180: 134-147.

DOI:10.1016/j.engstruct.2018.11.039 |

| [14] |

缑永涛, 尼颖升, 张永昌, 等. 劣化混凝土小箱梁混合加固抗弯承载力计算方法[J]. 公路交通科技, 2025, 42(5): 148-155. GOU Yongtao, NI Yingsheng, ZHANG Yongchang, et al. Calculation method for bending capacity of deteriorated concrete small box girder strengthened with hybrid reinforcement methods[J]. Journal of Highway and Transportation Research and Development, 2025, 42(5): 148-155. DOI:10.3969/j.issn.1002-0268.2025.05.016 |

| [15] |

黄建云, 尼颖升, 张永昌, 等. 开裂小箱梁承载力混合加固方法试验研究[J]. 公路交通科技, 2025, 42(4): 131-138. HUANG Jianyun, NI Yingsheng, ZHANG Yongchang, et al. Experimental study on bearing capacity hybrid reinforcement methods for cracked small box girder[J]. Journal of Highway and Transportation Research and Development, 2025, 42(4): 131-138. |

| [16] |

BAE S W, MURPHY M, MIRMIRAN A, et al. Behavior of RC T-beams strengthened in shear with CFRP under cyclic loading[J].

Journal of Bridge Engineering, 2013, 18(2): 99-109.

DOI:10.1061/(ASCE)BE.1943-5592.0000332 |

| [17] |

CHAALLAL O, BOUSSAHA F, BOUSSELHAM A. Fatigue performance of RC beams strengthened in shear with CFRP fabrics[J].

Journal of Composites for Construction, 2010, 14(4): 415-423.

DOI:10.1061/(ASCE)CC.1943-5614.0000095 |

| [18] |

CZADERSKI C, MOTAVALLI M. Fatigue behaviour of CFRP L-shaped plates for shear strengthening of RC T-beams[J].

Composites Part B: Engineering, 2004, 35(4): 279-290.

DOI:10.1016/j.compositesb.2004.02.001 |

| [19] |

WILLIAMS G, HIGGINS C. Fatigue of diagonally cracked RC girders repaired with CFRP[J].

Journal of Bridge Engineering, 2008, 13(1): 24-33.

DOI:10.1061/(ASCE)1084-0702(2008)13:1(24) |

| [20] |

EL-SAIKALY G, CHAALLAL O, BENMOKRANE B. Fatigue assessment of shear-strengthened RC T-beams with externally bonded CFRP closed stirrups [J/OL]. Journal of Composites for Construction, 2018, 22(6). https://doi.org/10.1061/(ASCE)CC.1943-5614.0000885.

|

| [21] |

EL-SAIKALY G, CHAALLAL O. Extending the fatigue life of reinforced concrete T-beams strengthened in shear with externally bonded FRP: Upgrading versus repairing [J/OL]. Journal of Composites for Construction, 2015, 19(1). https://doi.org/10.1061/(ASCE)CC.1943-5614.0000492.

|

| [22] |

ZHU Z W, ZHU E Y. Flexural behavior of large-size RC beams strengthened with side near surface mounted (SNSM) CFRP strips[J].

Composite Structures, 2018, 201: 178-192.

DOI:10.1016/j.compstruct.2018.06.031 |

2025, Vol. 42

2025, Vol. 42

,

,